对标学习是将标杆学习与行动学习相结合,以中国企业经营管理中的实际问题为载体,以全球领先企业相同或相似主题的最佳实践为标杆,并以此为基准与本企业进行比较、分析、判断,对本企业的问题高度聚焦处理,从而使自己企业得到不断改进,赶超一流公司,创造优秀业绩的良性循环过程。

天津一汽丰田汽车有限公司是国家商务部批准成立的大型中外合资企业,出资方为中国第一汽车集团公司、天津一汽夏利汽车股份有限公司、丰田汽车公司和丰田汽车(中国)投资有限公司。本着“为中国的广大用户提供品质精良的汽车,为中国汽车社会的发展做出贡献”的基本理念,TFTM开发了威驰、花冠、皇冠、锐志、卡罗拉等车型。通过全体员工的不懈努力,公司人员规模由800人跃升到12000余人;改造了西青工厂,新建成具有两条先进生产线的泰达工厂。泰达工厂现设有冲压车间、装焊车间、涂装车间、成形车间、总装车间。总装车间由前装1线、前装2线、底盘线和后装线4条主线和5条副线构成,采用“T”字形布线方式高效物流。

主要看点:混线均衡化生产;自工序品质检查;物流配送;JIT 生产;安灯使用;呼叫拉绳开关;多品种小批量生产管理等

【考察背景】

“精益生产”源自丰田生产方式(TPS),它是一种以最大限度地减少企业生产所占用的资源和降低企业管理、运营成本为主要目标的管理方式,旨在从精良、效益出发,以客户需求为拉动,以全员参与、持续改善的方式,通过准时化生产、全面质量管理、并行工程、现场管理等手段消除一切浪费,向零缺陷、零库存进军。在中国政府推出《中国制造2025》以来,精益生产被认为是中国企业改革必经之路必备经营思想,也是最有效、最灵活、最具竞争力的生产方式之一。

在全球经济动荡、资源稀缺和建设节约型社会等大背景下,推行精益生产,成为中国企业的必然选择。调查显示,90%的中国制造企业高层知道“精益生产”这一概念,越来越多的中国企业尤其是中国制造企业开始尝试将精益生产模式导入自己的生产线中,希望借助“精益”改善企业生产运营状况,但是目前国内精益市场鱼龙混杂经过几轮学习后大多数企业都想寻求能够学习并了解到正宗丰田生产方式到底是如何运营的。

丰田汽车公司为了在现地「丰田事业体」及「日系供应商」职员中培育TPS推进核心人材, 自01年起由丰田汽车技术中心(TTCC)主崔在中国天津和广州地区开展了「TPS推进担当者改善实习教育」后面简称为[TPS改善Leader]活动。在过去的15年里在中国现地共培育了397名TPS人材,这些人材在回到各自职场中后通过学到看到体验到的丰田改善方法在职场的各个领域中彻底实践,逐渐的成为企业[降本增效]的骨干。

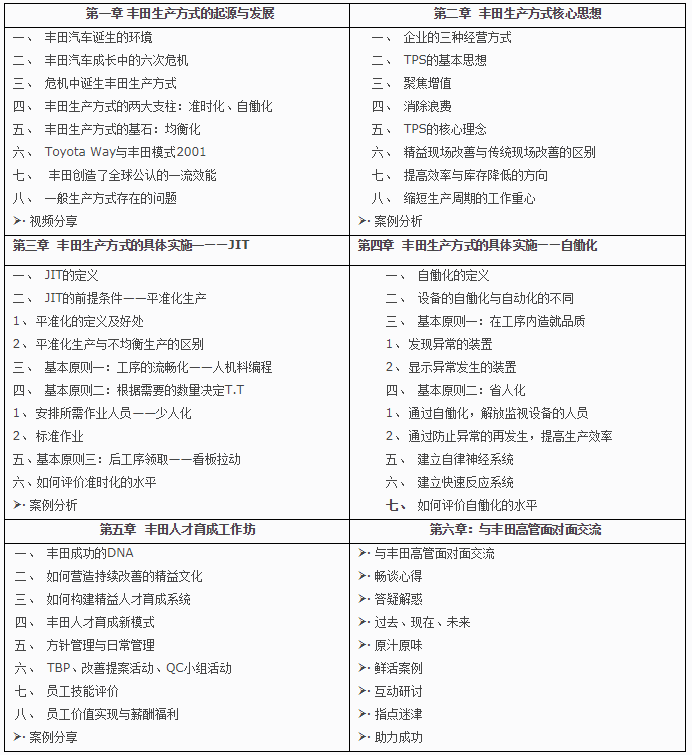

为帮助企业不出国门就能学习到原汁原味的丰田精益生产思想,提升企业管理者对精益的正确理解,解决企业推行精益面临的困境,特推出《丰田改善Leader实战训练营》。本次实战训练学习之旅采取丰田生产方式精髓学习、丰田工厂参观、日系供应商现场实战演练、深度体验丰田现场管理和改善文化,对标高水平现场,从新认知丰田生产方式,让学员更好地理解精益源于制造现场,促进企业扎实推进精益生产落地。